技术支持

真空焊接炉技术降低焊接空洞率方法

真空焊接炉技术是在真空环境下进行的共晶焊接,?这种技术通过在真空环境中进行焊接,?显著降低了焊接过程中的空洞率。?真空环境可以有效地减少氧气和水分等杂质对焊接过程的影响,?从而减少焊接过程中的氧化反应,?进而降低空洞的产生。

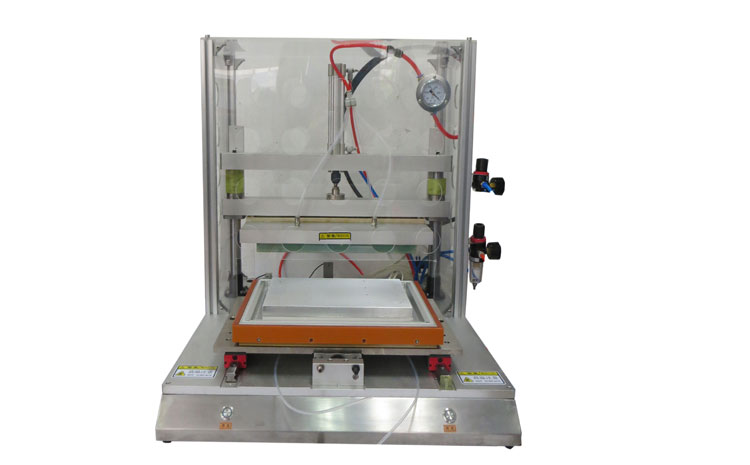

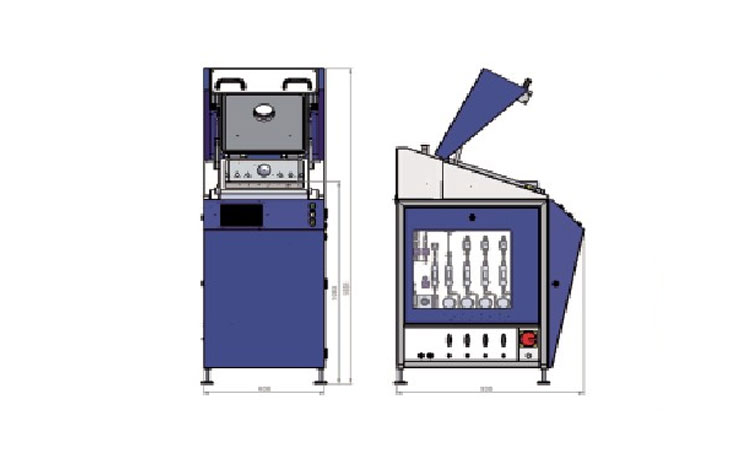

真空共晶炉是基于传统链式炉升级打造的新工艺焊接装置,它具有焊接稳定性高、焊接合格率高等众多优势。现在就选择真空共晶炉焊接为什么可以去除空洞作简要阐述:

1.增加焊片的湿润性会降低空洞率

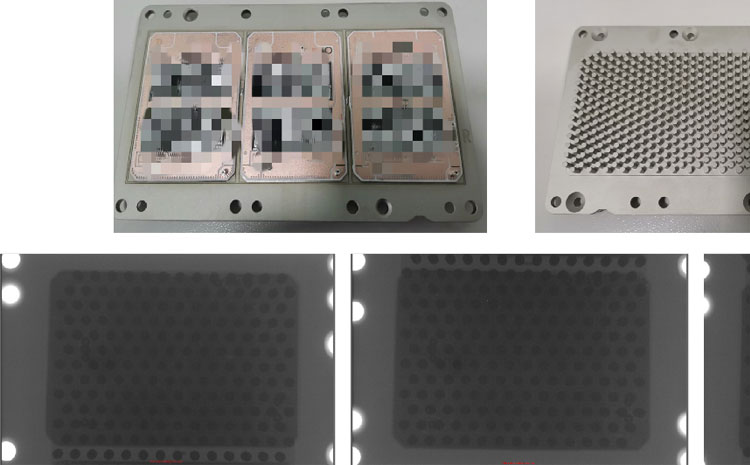

现今之所以越来越多高精工零件需要采用真空共晶炉进行焊接,这是因为这种焊接方式更有利于降低空洞率。特别是当焊片的湿润性增加时,处于真空环境中高精工零件的空洞率将会被大幅度降低,在这种环境中还原性气氛还会提升焊片的湿润性。

2.锡膏/焊片中的空气气泡在真空中会进行合并

选择真空共晶炉焊接之所以可以降低空洞率,这是因为锡膏/焊片中的空气气泡真空中会进行合并。常规状态下锡膏/焊片在焊接时会形成许多空气气泡,但当大气环境向真空环境转化时会形成一定的压力差,从而促使空气气泡在真空中进行合并,并且经由表面将气泡排出。

3.真空环境会降低气泡残存率

这是因为真空环境中普通的空气气氛将会变成氮气气氛,如此一来便可大大减少高精工零件的氧化率,同时在气压变化的瞬间残存的气泡将会持续变小直至消失,因此真空氛围中气泡残存率非常低。

?此外,?通过控制焊接气氛,?如充入氮气或还原性气氛等保护气体,?可以进一步降低氧化膜的形成速度,?避免氧化膜与空洞结合,?从而避免工件导热性能下降和局部芯片烧毁等问题。?这种技术不仅提高了焊接质量,?还提高了工作效率1。?

具体到降低空洞率的措施,?包括但不限于控制焊接气氛、?优化焊接曲线、?调整镀金层厚度和焊接压力等因素。?这些措施通过实验验证,?显示出在高频、?大功率、?高可靠性要求的场景下,?共晶焊接工艺明显优于导电胶粘接,?其热性能、?电性能及机械性能均大大优于后者。?

综上所述,?真空共晶焊接技术通过在真空环境下进行焊接,?有效降低了焊接过程中的空洞率,?提高了焊接质量和效率,?特别适用于高频、?大功率、?高可靠性要求的场景。?

- 上一篇:真空回流焊工艺解析及应用

- 下一篇:没有了

![真空回流焊-真空焊接炉[邦企创源]共晶热压烧结炉厂家](/skin/images/logo.png)